Механические свойства, среди прочих, являются часто основными, поскольку практически при всех, самых различных областях применения пластмасс конечные изделия в той или иной степени подвергаются силовым нагрузкам. Вместе с тем инженеры-конструкторы лучше всего воспринимают информацию именно о механических свойствах материала. Выбор материала для разных сфер применения часто основывается на знании механических свойств, таких как предел прочности, удлинение при разрыве, ударная прочность....

Понимание принципов деформационного поведения полимерных материалов имеет для проектировщика первостепенное значение. Типичный пример диаграммы напряжение-деформация (или нагрузка-удлинение) показан на рис. 1. Для лучшего восприятия таких диаграмм следует дать определения нескольким основным терминам, используемым при обсуждении деформационной кривой.

Рис. 1 (2.1). Типичная зависимость напряжения от деформации

Напряжение - усилие, приложенное для создания деформации, отнесенное к единице площади поперечного первоначального сечения образца; выражается в Н/м2 , МПа, кгс/мм2...

Удлинение - увеличение длины образца под действием приложенной силы.

Деформация - отношение удлинения к базовому расстоянию между метками датчика перемещения; изменение длины, отнесенное к первоначальной длине (Δl/l) ; безразмерная величина.

Точка текучести - первая точка на деформационной кривой, начиная с которой увеличение деформации происходит без роста напряжения.

Предел текучести - напряжение, при котором наблюдается определенное по величине отклонение от прямой пропорциональной зависимости напряжения от деформации; если иное не оговорено, то это напряжение отвечает точке текучести.

Предел пропорциональности - наибольшее значение напряжения, до достижения которого не наблюдается никакого отклонения от прямой пропорциональности между напряжением и деформацией (т. е. выполняется закон Гука); выражается в Н/м2 , МПа, кгс/мм2

Модуль упругости - отношение напряжения к соответствующей деформации в области до предела пропорциональности; часто записывается как F/A и выражается в МПа, кгс/мм2

Предел прочности - максимальное напряжение, которое может выдержать материал при различных видах нагружения: при растяжении, сжатии или сдвига; выражается в МПа, кгс/мм2

Секущий модуль - отношение напряжения к соответствующей деформации в любой точке деформационной кривой; эта величина также часто записывается как F/A и выражается в МПа, кгс/мм2

Деформационная диаграмма, показанная на рис. 1, представляет собой типичный результат измерений, получаемый в испытаниях на растяжение при постоянной скорости деформации. Однако кривые, получаемые при других видах деформирования, - сжатии или сдвиге - часто имеют аналогичную форму.

Начальная часть деформационной кривой - между точками А и С - линейная, что отвечает закону Гука, согласно которому напряжения должны быть пропорциональны деформации. Точка С, начиная с которой наблюдаются отклонения от линейности, называется пределом пропорциональности, поскольку только до этой точки напряжения пропорциональны деформации. Деформации полимера до точки С по своей природе упругие и, следовательно, эти деформации полностью обратимы.

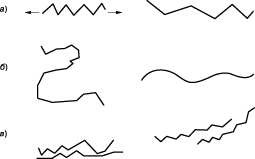

Деформации до точки В на деформационной кривой на рис. 1 малы, и они обусловлены изгибом и растяжением внутримолекулярных связей в полимерной молекуле, как это показано на рис. 2, а. Деформации этого типа происходят мгновенно, и они обратимы. При этом отсутствует смещение молекул друг относительно друга. Деформации, осуществляемые за точкой С (рис. 1), отвечают распрямлению свернутых участков макромолекулы, как это показано на рис. 2, б. При этом также не происходит относительного перемещения макромолекул, а деформации такого рода обратимы, хотя и не мгновенны.

Рис. 2 (2.2). Деформации макромолекул при растяжении: а - изгиб связей; б - распрямление клубков; в - скольжение

Растяжения, происходящие за точкой текучести или за пределом упругости (рис. 2, в), оказываются необратимыми. Эти деформации действительно связаны с относительным перемещением макромолекул друг относительно друга. Молекулы после такого смещения не могут вернуться в первоначальное положение, так что достигается состояние сохраняющихся деформаций.

Три типа деформаций, показанные на рис. 2, не осуществляются независимо, а налагаются друг на друга. Деформации внутримолекулярных связей происходят практически мгновенно. Распрямление клубков - более медленный процесс, а самым медленным является относительное скольжение макромолекул.

Характер развития деформаций различных типов может быть объяснен на механических моделях, которые показывают, что происходит при различных условиях нагружения. Одна из таких моделей, называемая моделью Максвелла, представляет собой сочетание пружины и цилиндра с движущимся в нем поршнем (рис. 3).

Рис. 3 (2.3). Модель Максвелла

В этой модели свойства пружины описываются законом Гука, и она представляет собой модель идеально упругого тела. Растяжение пружины моделирует деформации, происходящие при изгибе и растяжении внутримолекулярных связей. Если заменить линейную пружину на нелинейную, то такая пружина будет моделировать процессы, происходящие при разворачивании частей макромолекулы, образующих клубки. В цилиндр залита вязкая жидкость, которая протекает через отверстия в дискообразном поршне при его перемещении. Перемещения поршня моделируют необратимые деформации, которые приводят к новому деформированному состоянию материала. Этот процесс моделирует проскальзывание молекул друг относительно друга.

Анализ поведения такой модели позволяет обнаружить ряд интересных особенностей механического поведения полимера, в частности, связанных с влиянием температуры. Так, при повышении температуры вязкость жидкости уменьшается и это облегчает перемещения поршня, что в итоге приводит к большим величинам его смещения. При понижении температуры наблюдается обратный эффект - жидкость становится более вязкой, так что при растяжении происходит разрушение раньше, чем достигаются значительные деформации. Это явление аналогично хрупкому разрыву. Другие аспекты поведения полимера выявляются, если рассмотреть влияние скорости движения поршня как модели роли скорости деформации.

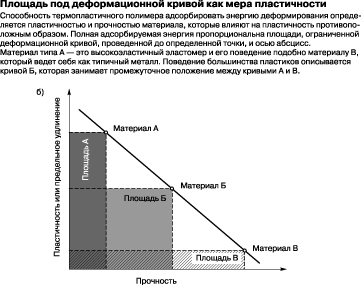

Полимерные материалы можно в первом приближении классифицировать, основываясь на характеристиках их мягкости, хрупкости, твердости и пластичности. Основой такой классификации служит деформационная диаграмма. Площадь под деформационной кривой может трактоваться как мера пластичности материала. Рис. 4 иллюстрирует различные типы поведения полимерных материалов.

Рис. 4 (2.4). а)Типы деформационных кривых (с разрешения издательства Wiley Interscience); б) соотношение между пластичностью и прочностью

Мягкие и низкопрочные материалы характеризуются низкими значениями модуля упругости, низким пределом текучести и умеренными значениями удлинения при разрыве. Типичным представителем таких материалов является политетрафторэтилен.

Мягкие и пластичные материалы отличаются низкими значениями модуля и предела текучести, но высокими удлинениями при разрыве и соответствующим высоким значениям прочности. Классическим представителем материалов этого типа является полиэтилен.

Твердые и хрупкие материалы - это пластмассы с высоким значением модуля и низкой деформируемости; у них вообще может не наблюдаться предел текучести. Один из примеров таких материалов - это фенольные смолы общего назначения.

Твердые и высокопрочные материалы отличаются высокими значениями модуля, предела текучести и, как правило, высокой прочностью, но низким разрывным удлинением. Хорошим примером таких материалов являются полиацетали.

Твердые и пластичные материалы характеризуются высокими значениями модуля, предела текучести, прочности и к тому же у них наблюдаются высокие разрывные удлинения. К классу таких материалов относится, например, поликарбонат.

На рис. 4, б показано соотношение между пластичностью и прочностью полимерных материалов.

В табл. 1 представлены основные характеристики материалов различных типов применительно к их механическим свойствам.

Табл. 1. Соотношение между напряжением и деформацией для полимерных материалов различных типов

Описание типа полимера Модуль Предел текучести Предел прочности Удлинение при разрыве

Мягкий и низкопрочный Низкий Низкий Низкий Умеренный

Мягкий и пластичный Низкий Низкий Предел текучести Высокий

Твердый и хрупкий Высокий Отсутствует Умеренный Низкий

Твердый и высокопрочный Высокий Высокий Высокий Умеренный

Твердый и пластичный Высокий Высокий Высокий Высокий

Из книги Billmeyer F., Textbook of Polymer Science (с разрешения John Wiley & Sons Inc.).

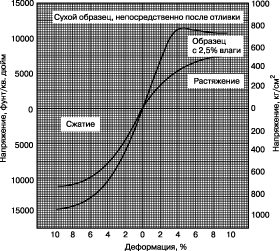

В некоторых случаях конструктору полезно знать зависимость напряжения от деформации для конкретного материала не только при растяжении, но и при сжатии. В области небольших деформаций деформационные кривые при растяжении и сжатии почти совпадают. Поэтому модуль упругости при сжатии равен модулю упругости при растяжении. Однако при больших деформациях сжимающие напряжения оказываются существенно выше, чем соответствующие растягивающие напряжения. Этот эффект показан на рис. 5.

Рис. 5 (2.5). Зависимость напряжения от деформации при растяжении и сжатии (данные любезно предоставлены компанией Du Pont)

Определение деформационной кривой относится к числу кратковременных испытаний. Это означает, что нагрузка на образец действует в течение сравнительно короткого периода времени, что ограничивает ценность получаемых результатов для оценки поведения реальных изделий из пластмасс. Испытания такого рода не способны учесть изменения жесткости и прочности материала во времени. Это ограничение может быть исключено на основании долговременных испытаний материала на ползучесть (крип) и релаксацию.

Релаксация состоит в том, что фиксируется некоторая деформация образца и измеряется изменение во времени усилия, которое необходимо приложить для того, чтобы сохранялась эта деформация. Испытания на ползучесть состоят в том, что к образцу прикладывается фиксированная нагрузка и измеряется развитие деформации во времени под действием этой нагрузки. Явления ползучести и релаксации схематически изображены на рис. 6, а на рис. 7 показаны ползучесть и развитие холодного течения пластмассы.

Рис. 6 (2.6). Диаграмма, иллюстрирующая явления ползучести и релаксации (с разрешения Van Nostrand Reinhold Company)

Рис. 7 (2.7). Диаграмма, иллюстрирующая явления ползучести и холодного течения (с разрешения McGraw-Hill Company)

При приложении нагрузки возникают упругие деформации, которые продолжают развиваться, пока действует нагрузка. Существенная часть упругих деформаций создается не мгновенно, а возврат к первоначальным размерам или длине также растягивается во времени. Полагается, что если восстановление произошло не полностью, то это обусловлено возникновением необратимых деформаций.

Величина остаточных деформаций зависит от приложенного напряжения, длительности его действия, а также от температуры. Такой характер механического поведения материала также может быть представлен путем последовательного соединения моделей Максвелла и Фойхта.

Испытания на одноосное растяжение (ASTM D638 и ISO 527-4)

Измерения деформаций при растяжении и модуля упругости относятся к числу наиболее важных характеристик механических свойств полимерных материалов, которые широко представлены в спецификации на полимеры. Испытания на растяжение, в широком смысле этого термина, представляют собой оценку способности материала противостоять действию приложенных нагрузок и возможность растягиваться до разрушения. Модуль упругости при растяжении характеризует жесткость материала. Эта величина может быть определена из диаграммы зависимости напряжения от деформации. Различные типы полимерных материалов часто сопоставляются именно по таким показателям их свойств, как предел прочности при растяжении, удлинение при разрыве и значение модуля упругости. Для многих пластмасс характерна также сильная зависимость их свойств от скорости деформирования и условий окружающей среды. Поэтому данные, получаемые рассматриваемым методом, не следует рассматривать как прямую оценку применимости материала, поскольку реальные условия эксплуатации изделия могут значительно отличаться от условий проведения испытаний.

Данные испытаний на одноосное растяжение более полезны как основа первичного отбора конкретного типа полимера из обширной группы различных материалов. Но эти данные имеют очень ограниченную ценность для конструирования изделий. Основная причина этого явления состоит в том, что при испытаниях обсуждаемого вида не принимается во внимание зависимость свойств материала от времени.

2.1. Аппаратура

Обычно испытания на растяжение проводят с помощью машин, в которых растяжение осуществляется при постоянной скорости движения зажима, в котором закреплен конец образца. Машина имеет стационарную часть, к которой крепится один из зажимов, и перемещающуюся часть, в которой установлен второй зажим. Использование самоустанавливающихся зажимов, в которых закрепляется образец, позволяет исключить проблему центровки. Постоянная скорости движения контролируется схемой привода машины. В некоторых машинах, предлагаемых на рынке, использована схема замкнутой обратной связи с сервоконтролируемым приводом. Это позволяет обеспечить высокую точность поддержания заданной скорости. Для измерения нагрузки используют устройство, позволяющее получать показания с ошибкой, не превышающей 1% или даже меньше от полной шкалы прибора. В последнее время используют цифровые индикаторы нагрузки, которые облегчают считывание показаний по сравнению с аналоговыми индикаторами.

Для измерения деформаций применяют так называемые экстензиометры (экстензометры), которые отслеживают изменение расстояния между двумя выделенными точками на образце в пределах выбранной базы измерений, изменяющееся по мере растяжения. Прогресс в этой области состоит в использовании микропроцессоров, которые призваны устранить операции, выполняемые вручную и требующие много времени. Значения напряжения, удлинения, модуля упругости, энергии и статистические данные представляются автоматически на дисплее или распечатываются на бумаге в конце испытаний.

2.2. Образцы для испытания и их кондиционирование

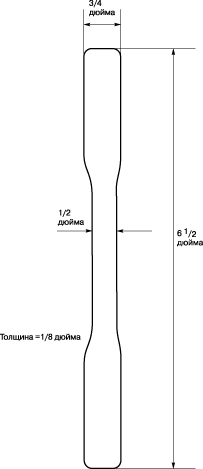

Образцы для испытаний на растяжение могут приготовляться различными способами. Наиболее часто их получают либо литьем под давлением, либо методом компрессионного литья. Образцы могут быть также изготовлены методом механической обработки из заготовок, которые представляют собой листы, пластины, блоки или изделия иной формы. Размеры образцов строго регламентируются требованиями стандартов. Они, в частности, описаны в сборнике стандартов ASTM. На рис. 8 показан образец тип I по стандарту ASTM D638. Такой образец наиболее часто используют для испытаний жестких и полужестких полимерных материалов.

Рис. 8 (2.9) Стандартный образец для испытаний на растяжение (тип I)

Образцы перед испытаниями кондиционируют, используя стандартизованные условия. Поскольку свойства некоторых пластмасс резко изменяются даже при небольших колебаниях температуры, рекомендуется проводить испытания в стандартной лабораторной атмосфере при температуре 23±2 °С и относительной влажности окружающего воздуха 50±5%. Согласно рекомендациям ASTM D618, для выполнения испытаний необходимо следовать процедуре А.

2.3. Процедура испытаний

А. Предел прочности при растяжении

Скорость растяжения определяется либо по относительной скорости перемещения зажимов, либо по меткам на образце. Стандарт ASTM D638 устанавливает пять различных основных скоростей. Как общее правило, наиболее часто испытания проводят при скорости 0,2 дюйма/мин. Если это возможно, то следует использовать ту скорость испытаний, которая указана в спецификации на материал. Если же скорость не указана, то следует выбирать скорость испытаний исходя из того, что разрыв образца в результате его растяжения должен наступить во временном интервале между 30 с и 5 мин.

Образец в испытательной машине располагается в вертикальном положении. Зажимы должны обеспечивать безусловное отсутствие проскальзывания образца. После того как выбрана подходящая скорость, машина запускается. По мере растяжения сопротивление деформированию возрастает, что фиксируется датчиком усилия. Усилия записываются как функции времени. В некоторых машинах предусмотрена фиксация максимального усилия (пика усилия), достигнутого в процессе испытания. Растяжение продолжается, пока не наступит разрушение образца. При этом фиксируется усилие в момент разрушения. Далее рассчитываются значения прочности, отвечающие пределу текучести и разрушению по формулам:

Предел прочности = Усилие (в фунтах)/Площадь поперечного сечения (в кв. дюймах);

Замечание. Здесь и далее приводятся не метрические единицы измерения, как это дается в зарубежных стандартах. Мы уверены, уважаемый читатель, что для Вас, их перевод в метрические, не составит труда.

Предел текучести (psi) = Максимальное зарегистрированное усилие (в фунтах)/Площадь поперечного сечения (в кв. дюймах);

Предел прочности (psi) = Усилие в момент разрушения (в фунтах)/Площадь поперечного сечения (в кв. дюймах).

Б. Модуль упругости и разрывное удлинение

Модуль упругости и удлинение при разрыве находят из диаграммы зависимости напряжения от деформации. Деформацию измеряют с помощью экстензометра. Это устройство представляет собой датчик перемещений, позволяющий существенно повысить точность измерения действительной деформации при растяжении.

Надежность получения значений деформаций с помощью традиционных экстензометров ограничена тем, что необходимо обеспечить реальный физический контакт датчика с образцом. Эта проблема усугубляется, когда испытываются высокоэластичные материалы, или, напротив, жесткие и хрупкие полимеры, или же очень легкие образцы. Кроме того, с помощью контактных экстензометров оказывается невозможным измерять большие деформации вплоть до точки разрыва, а также проводить измерения при повышенных температурах в ограниченной по объему камере.

В последнее время производители испытательного оборудования разработали бесконтактные измерительные системы, основанные на использовании оптики, видеоизображений и лазерных устройств, что позволило преодолеть проблемы, возникающие при использовании контактных экстензометров.

Одновременно измеряемые временные зависимости напряжения и деформации наносятся на график. Далее используется следующая процедура обработки данных (основанная на анализе зависимости, показанной на рис. 9).

Рис. 9 (2.11). Диаграмма, представляющая зависимость напряжения от деформации, на основании которой находят модуль упругости и разрывное удлинение

1. На оси x наносятся значения напряжения. Это делается путем деления измеренного усилия на площадь поперечного сечения образца.

2. На оси y наносятся значения относительной деформации. Это делается путем пересчета показания прибора в относительные единицы.

3. Аккуратно проводится прямая линия KL как касательная к начальной части деформационной кривой.

4. Выбираются две произвольные точки на прямой (например, точки P и L, показанные на рисунке).

5. Проводятся прямые линии PQ и LM, соединяющие точки P и L с осью х на рисунке.

6. Значение напряжения в точке L, равное 8000 фунт/дюйм2, соответствует деформации 0,08 в точке М, а напряжение в точке Р, равное 3200 фунт/дюйм2, соответствует деформации 0,04 в точке Q.

Отсюда вычисляется модуль упругости:

Модуль упругости = Разность напряжений/Разность соответствующих деформаций;

Модуль упругости = (8000 - 3200)/(0,08 - 0,04) = 4800/0,04 = 120,000 psi;

Деформация = Изменение длины (удлинение)/ Начальная длина (база датчика);

Δε =Δl/l

или Δl = ε · l.

Удлинение в точке текучести равно 0,06 · 2 = 0,12 дюйма.

Относительное удлинение в точке текучести равно 0,12 · 100 = 12%.

7. Удлинение в момент разрыва равно 0,16 · 2 = 0,32 дюйма.

Относительное удлинение при разрыве равно 0,32 · 100 = 32%.

Для повышения точности не следует определять модуль упругости по одной единственной деформационной кривой. Необходимо провести несколько испытаний и вычислить усредненное значение модуля.

2.4. Факторы, влияющие на результаты испытаний

А. Подготовка образцов и их размеры

При испытаниях образцов на растяжение существенную роль играет молекулярная ориентация. Нагрузки, измеренные параллельно направлению ориентации, могут быть существенно выше, чем при испытаниях в перпендикулярном направлении. В отношении разрывного удлинения справедливо обратное утверждение. В связи с этим большое значение имеет процедура приготовления образцов. Так, например, предел прочности образцов, полученных литьем под давлением, оказывается, как правило, существенно большим, чем для образцов, изготовленных методом компрессионного литья. Для образцов, полученных механической обработкой, прочность и разрывное удлинение оказываются заниженными из-за возможных небольших дефектов, появившихся в процессе формования.

Другим важным фактором, влияющим на результаты испытаний, является расположение мест впуска и размер литников при литье образцов. Это особенно справедливо для пластмасс, армированных стекловолокнами. Впускной литник располагающийся у верхушки образца, способствует ориентации волокон вдоль образца, что, в свою очередь, приводит к завышенным значениям прочности. Если впуск расположен сбоку, то волокна в образце ориентируются хаотически.

Сопоставление свойств полимеров, измеренных при растяжении, возможно только при эквивалентных условиях изготовления образцов и одинаковых размерах.

Б. Скорость растяжения

По мере увеличения скорости растяжения прочность и модуль упругости увеличиваются. Однако разрывное удлинение обратно пропорционально скорости растяжения. Влияние скорости растяжения на значения модуля показаны на рис. 11.

Рис. 11 (2.13). Влияние скорости деформации на значения модуля (с разрешения Ticona)

В. Температура

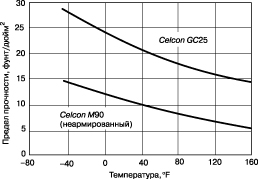

Как говорилось выше, температура оказывает очень сильное влияние на свойства некоторых пластмасс, которые изменяются очень сильно при минимальных колебаниях температуры. При увеличении температуры предел прочности и модуль упругости снижаются, а разрывное удлинение возрастает. На рис. 12 показан пример влияния температуры на прочность материала.

Рис. 12 (2.14). Влияние температуры на прочность полимеров (с разрешения Ticona)

Подробнее см. книгу «Справочное руководство по испытаниям пластмасс и анализу причин их разрушения», вышедшую в издательстве «Научные основы и технологии».